Iniettori di carburante per motori a benzina e diesel - informazioni generali

Iniettori - un attuatore progettato per atomizzare il carburante nel tratto di aspirazione del sistema di alimentazione o nei cilindri di un motore a combustione interna. Esistono i seguenti tipi di questi dispositivi: meccanici, elettromagnetici, idraulici, piezoelettrici. Gli iniettori per motori a benzina e diesel differiscono nel modo in cui funzionano. Inoltre, in diverse marche di auto, gli iniettori funzionano con tensioni e pressioni diverse. Vi parleremo di tutto questo e molto altro ancora in questo materiale.

Di cosa parleremo:

- Tipi di ugelli

- Iniezione diretta

- Vantaggi e svantaggi

- Posizione degli ugelli

- Pulizia degli iniettori

- Tensione iniettore

- Controllo iniettore

Tipi di ugelli

Caratterizziamo separatamente ciascuno dei tipi elencati e iniziamo con iniettori elettromagnetici... Sono installati nei motori a benzina. Gli ugelli sono composti dai seguenti componenti: un'elettrovalvola, un ago di spruzzatura e un ugello.

Ugello di iniezione elettromagnetico

Pistola elettroidraulica diesel

Il principio del loro lavoro è abbastanza semplice. Quando si riceve un comando dalla centralina dell'auto, la tensione viene applicata all'elettrovalvola, grazie alla quale si crea un campo magnetico, che attira l'ago, liberando così il canale nell'ugello. Di conseguenza, il carburante lo attraversa. Non appena la tensione sulla valvola scompare, l'ago, sotto l'influenza della molla di ritorno, chiude nuovamente l'ugello e la benzina non viene più fornita ai cilindri.

Diverse tensioni vengono fornite agli iniettori di diversi produttori di veicoli. Questo deve essere tenuto in considerazione durante la sostituzione e la pulizia degli iniettori.Il prossimo tipo è ugelli elettroidraulici... Sono utilizzati nei motori diesel, compresi quelli basati sul sistema Common Rail. Tali ugelli hanno un design più complesso. In particolare, comprendono una valvola di aspirazione e scarico, un'elettrovalvola e una camera di controllo. L'iniettore funziona come segue.

Ugello piezoelettrico

Il movimento si basa sull'utilizzo della pressione del carburante sia durante l'iniezione che quando viene arrestato. Nella posizione iniziale, l'elettrovalvola è diseccitata e, di conseguenza, chiusa. In questo caso, l'ago dell'ugello viene premuto contro la sua sede sotto la pressione naturale del carburante sul pistone nella camera di controllo. Cioè, non c'è iniezione di carburante. Poiché il diametro dell'ago è molto più piccolo del diametro del pistone, c'è più pressione su di esso.

Quando un segnale dalla ECU viene applicato all'elettrovalvola, apre la valvola a farfalla di scarico. Di conseguenza, il carburante inizia a fluire nella linea di scarico. Tuttavia, la valvola a farfalla di aspirazione impedisce una rapida equalizzazione della pressione tra la camera di controllo e il collettore di aspirazione. Di conseguenza, la pressione sul pistone diminuisce lentamente, ma la pressione sull'ago non cambia. Pertanto, l'ago si alza sotto la pressione differenziale e si verifica l'iniezione di carburante.

Il terzo tipo è ugelli piezoelettrici... Sono considerati i più avanzati e vengono utilizzati su motori diesel dotati di sistema di alimentazione common rail. Il design di un tale ugello include un elemento piezoelettrico, uno spintore, una valvola di commutazione e un ago.

La resistenza elettrica degli iniettori piezoelettrici è di diverse decine di kOhm.Nel momento in cui il carburante non scorre attraverso l'ugello, il suo ago si trova saldamente nella sua sede, poiché l'alta pressione del carburante preme su di esso. Quando un segnale viene ricevuto dall'ECU all'elemento piezoelettrico, che è un attuatore, in questo momento aumenta di dimensione (lunghezza) e quindi spinge il pistone.Di conseguenza, la valvola si apre e attraverso di essa il carburante entra nella linea di scarico. La pressione nella parte superiore dell'ago diminuisce e l'ago si alza. In questo caso, viene iniettato carburante.

Il vantaggio principale degli iniettori piezoelettrici è alta velocità della loro risposta (circa 4 volte più veloce dell'idraulica). Ciò consente di eseguire più iniezione di carburante in un ciclo motore. Nel processo di alimentazione, la quantità di carburante fornito può essere controllata in due modi: il tempo di esposizione all'elemento piezoelettrico, nonché la pressione del carburante nel rail. Tuttavia, gli iniettori piezoelettrici hanno uno svantaggio significativo: non sono riparabili.

Il funzionamento dell'ugello elettromagnetico del motore a iniezione

Il funzionamento dell'iniettore nel sistema Common Rail

Poiché il principio di funzionamento degli iniettori diesel è un po 'più complicato di quello di quelli a benzina, ha senso considerare più in dettaglio l'algoritmo del loro funzionamento usando l'esempio degli iniettori Common Rail di rilascio anticipato.

Come funziona un iniettore diesel

Sulla base delle informazioni ricevute, l'ECU controlla vari elementi del motore, inclusi gli iniettori di carburante. In particolare, per quale periodo di tempo e quando esattamente aprirli (il momento dell'apertura).

L'iniettore diesel funziona in tre fasi:

Ugello della pompa

- Preiniezione... È necessario affinché la miscela aria-carburante abbia la qualità e il rapporto desiderati. In questa fase, una piccola quantità di carburante viene immessa nella camera di combustione per aumentare la temperatura e la pressione in essa. Questo viene fatto per accelerare l'accensione del carburante durante l'iniezione principale.

- Iniezione principale... Sulla base dell'alta pressione ottenuta nella fase precedente, viene creata una miscela combustibile omogenea di alta qualità. La sua combustione completa garantisce la massima potenza del motore e riduce le emissioni di gas nocivi.

- Iniezione aggiuntiva... A questo punto, il filtro antiparticolato diesel viene pulito. Dopo l'iniezione principale, la pressione nella camera di combustione scende bruscamente e l'ago dell'iniettore torna al suo posto. Di conseguenza, il carburante cessa di fluire nella camera di combustione.

Successivamente, passiamo a considerare l'algoritmo in base al quale funziona l'iniettore del motore diesel:

- La camma dell'albero a camme muove lo stantuffo dell'iniettore, liberandone i canali del carburante.

- Il carburante entra nell'iniettore.

- La valvola si chiude, il carburante smette di fluire e la pressione inizia ad accumularsi nell'iniettore.

- Quando viene raggiunta la pressione limite (per ogni modello è diversa e ammonta a diversi MPa), l'ago dell'ugello si solleva e si verifica un'iniezione preliminare (in alcuni casi possono esserci due iniezioni preliminari).

- La valvola si apre di nuovo e la pre-iniezione termina.

- Il carburante entra nella linea, la sua pressione diminuisce.

- La valvola si chiude, a seguito della quale la pressione del carburante inizia a salire di nuovo.

- Quando viene raggiunta la pressione di esercizio (più che con l'iniezione preliminare), la molla dello spillo dell'iniettore viene rilasciata e avviene l'iniezione principale del carburante. Maggiore è la pressione nell'ugello, più carburante entrerà nella camera di combustione e, di conseguenza, si svilupperà una maggiore potenza del motore.

- La valvola si chiude, termina la fase di iniezione principale, la pressione scende, lo spillo dell'iniettore torna nella posizione originale.

- Si verifica un'iniezione di carburante aggiuntiva (di solito ce ne sono due).

Qualsiasi iniettore di carburante è caratterizzato dai seguenti parametri tecnici:

- Prestazione. Questo è il parametro più importante che caratterizza la quantità di carburante che passa l'iniettore per unità di tempo. Solitamente misurato in centimetri cubi di carburante al minuto.

- Gamma dinamica di lavoro... Questo indicatore caratterizza il tempo minimo di iniezione del carburante. Cioè, il tempo che intercorre tra l'apertura e la chiusura dell'iniettore di carburante. Solitamente misurato in millisecondi.

- Angolo di spruzzo... La qualità della miscela di carburante formata nella camera di combustione dipende da questo. Indicato in gradi.

- Gamma di torce spray... Questo indicatore determina la frazione in cui si troveranno le particelle di carburante atomizzato e come verranno immesse nella camera di combustione. Di conseguenza, questo indicatore è anche fondamentale per la formazione di una miscela di carburante di alta qualità. Misurata come distanza convenzionale in millimetri o loro derivati.

Se almeno uno dei parametri elencati supera i limiti consentiti, l'iniettore funzionerà in modo errato e formerà una miscela aria-carburante di scarsa qualità. E questo, a sua volta, influenzerà negativamente il funzionamento del motore della tua auto.

Esiste anche un tipo separato di iniettori per motori a iniezione diretta. La loro principale differenza è la loro alta velocità di risposta, così come la maggiore tensione a cui operano. Consideriamoli in modo più dettagliato.

Iniettori motore a iniezione diretta

Dispositivo iniettore FSI

Questi iniettori hanno anche un altro nome: GDI (FSI). Fu inventato nelle viscere di Mitsubishi, quando i suoi ingegneri iniziarono a produrre motori con iniezione diretta di carburante, funzionanti a miscele super magre... Il loro lavoro si basa sulla tempistica precisa dell'azionamento del sollevamento e dell'abbassamento dell'ago di lavoro.

Quindi, nei motori a iniezione convenzionali, il tempo di apertura dell'iniettore è di circa 2 ... 6 ms. E iniettori nei motori che funzionano con miscele super magre - circa 0,5 ms. Pertanto, la normale alimentazione di 12 V standard all'iniettore non è più in grado di fornire la velocità di risposta richiesta. Per eseguire questa operazione, lavorano su Tecnologie Peak-n-Hold, che significa "tensione di picco e ritenzione".

L'essenza di questo metodo è la seguente. Alta tensione applicata all'iniettore (ad esempio, una tensione di circa 100 V viene fornita agli iniettori della suddetta azienda Mitsubishi). Di conseguenza, la bobina raggiunge la saturazione molto rapidamente. Allo stesso tempo, il suo avvolgimento non si brucia a causa del back-emf esistente. E per trattenere il nucleo nella bobina, è necessario un campo magnetico con un valore inferiore. Di conseguenza, è necessaria meno corrente.

Grafico di corrente e tensione sull'iniettore GDI

Cioè, la corrente di esercizio nella bobina aumenta prima molto rapidamente e poi scende rapidamente. A questo punto inizia la fase Hold. Cioè, il tempo di iniezione del carburante va dall'inizio dell'impulso al secondo scoppio induttivo. Tali metodi sono utilizzati dalle case automobilistiche Mitsubishi e General Motors.

Tuttavia, i produttori Mercedes e VW utilizzano gli sviluppi dell'azienda BOSCH. Secondo il loro metodo, il sistema non riduce lo stress, ma utilizza modulazione della larghezza di impulso (PWM). Il compito di implementare questo algoritmo è assegnato a un blocco speciale: Driver Injector. Di norma, si trova vicino agli iniettori (ad esempio, le società Toyota e Mercedes posizionano l'unità in posizione orizzontale nell'area della coppa dell'ammortizzatore, che è la soluzione ottimale oggi).

PWM su iniettore FSI

Tutti i motori FSI oltre i 90 CV dotato di un sistema di alimentazione migliorato. La sua differenza è:

- parti della pompa ad alta pressione e delle rampe degli iniettori hanno uno speciale rivestimento anticorrosione che le protegge dall'esposizione a combustibili con un contenuto di etanolo fino al 10%;

- controllo della pompa ad alta pressione modificato;

- la tubazione di drenaggio del carburante (al serbatoio), che perdeva lungo lo stantuffo, è stata eliminata in quanto non necessaria;

- Il carburante scaricato attraverso la valvola di sicurezza montata sul rail iniettore viene deviato attraverso una tubazione relativamente corta nel circuito di bassa pressione, a monte della pompa di alta pressione.

Per quanto riguarda il funzionamento dei motori GDI, vale la pena notare che è molto sensibile alla qualità del carburante, sostituzione tempestiva del filtro del carburante. Non dimenticare di pulire l'impianto di alimentazione e cambiare l'olio in modo tempestivo.

Vantaggi e svantaggi degli iniettori di carburante

Indubbiamente, gli iniettori di carburante offrono vantaggi rispetto al carburatore tradizionale.In particolare, includono:

- risparmio di carburante reso possibile da un dosaggio preciso;

- basso livello di emissioni di gas di scarico in atmosfera, elevata compatibilità ambientale (lambda è nell'intervallo 0,98 ... 1,2);

- aumento della potenza del motore;

- facilità di avviamento del motore in qualsiasi condizione atmosferica;

- nessuna necessità di regolazione manuale del sistema di iniezione;

- ampie possibilità di controllo del motore in diverse modalità (ovvero migliorandone le caratteristiche dinamiche e di potenza);

- la composizione dei gas di scarico dei motori a iniezione soddisfa i requisiti moderni relativi a questo parametro e alla nocività per l'ambiente.

Tuttavia, anche gli ugelli hanno i loro svantaggi. Tra loro:

- alta probabilità di intasamento quando si utilizza carburante di bassa qualità;

- costo elevato rispetto ai vecchi sistemi a carburatore;

- bassa manutenibilità dell'ugello e delle sue singole unità;

- la necessità di diagnosi e riparazioni utilizzando attrezzature costose speciali;

- elevata dipendenza dalla disponibilità costante di alimentazione nella rete automobilistica (nei sistemi moderni controllati da dispositivi elettronici).

Tuttavia, nonostante gli inconvenienti esistenti, oggi gli iniettori vengono utilizzati nella maggior parte dei motori a benzina e diesel delle automobili come sistemi di iniezione del carburante più tecnologicamente avanzati ed ecocompatibili. Per quanto riguarda i motori diesel, i vecchi iniettori meccanici sono stati sostituiti con quelli più nuovi a controllo elettronico.

Posizione degli ugelli

A seconda del tipo di iniettori e del metodo di iniezione, la posizione degli iniettori può variare. In particolare:

- Se l'auto usa iniezione centrale del carburante, quindi uno o due ugelli vengono utilizzati per questo, situato all'interno del collettore di aspirazione, in prossimità della valvola a farfalla. Un tale sistema è stato utilizzato sulle auto più vecchie in un momento in cui i produttori hanno iniziato ad abbandonare i motori a carburatore a favore di quelli a iniezione.

- Con iniezione distribuita il carburante per ogni cilindro ha il proprio iniettore. In questo caso, può essere visto alla base del collettore di aspirazione.

- Se il motore utilizza iniezione diretta di carburantepoi gli ugelli si trovano nella parte superiore delle pareti del cilindro... In questo caso, iniettano direttamente il carburante nella camera di combustione.

Indipendentemente da dove è installato l'ugello, si sporca durante il suo funzionamento. Pertanto, è necessario verificarne periodicamente le condizioni e le prestazioni. Negli articoli pertinenti del sito è possibile scoprire in dettaglio: come controllare lo stato degli iniettori diesel common rail, controllare gli iniettori della pompa o controllare gli ugelli di iniezione.

Pulizia degli iniettori

Per pulire gli ugelli, vengono utilizzati due metodi: ultrasonico e chimica pulizia. Ciascuno di questi metodi può essere utilizzato in condizioni diverse. Quindi, nel processo di contaminazione del sistema di alimentazione e, in particolare, degli ugelli, si formano depositi duri e morbidi sulle pareti. All'inizio compaiono quelli morbidi, che vengono facilmente lavati via sotto l'influenza di sostanze chimiche. Quando i depositi molli vengono compattati, si trasformano in quelli duri e possono essere rimossi solo con l'aiuto della pulizia ad ultrasuoni.

Idealmente, il lavaggio a secco degli ugelli dovrebbe essere effettuato circa ogni 20 mila chilometri. E ultrasuoni non più di 1-2 volte durante l'intero periodo di funzionamento, poiché distrugge l'isolamento dell'avvolgimento.Se è stato utilizzato l'ugello più di 100mila chilometri, quindi la pulizia chimica non è solo impraticabile per questo, ma anche dannoso... Nel suo processo, grandi particelle di depositi solidi possono staccarsi e quando escono possono semplicemente ostruire l'ago. Ciò è particolarmente vero per gli iniettori con iniezione diretta di carburante.

Confronto tra ugelli puliti (a sinistra) e sporchi (a destra)

Quando si utilizza la pulizia a ultrasuoni, è importante sapere a quale tensione di esercizio normale funziona l'ugello. Il fatto è che la tensione standard di 12 V non fornisce un'elevata velocità di apertura e chiusura dell'iniettore. Pertanto, oggigiorno molte case automobilistiche utilizzano la sottotensione. Ad esempio, gli iniettori Toyota funzionano a 5 V, mentre gli iniettori Citroen funzionano a 3 V. Pertanto, non possono essere alimentati con la comune tensione di 12 V, poiché si bruceranno semplicemente. Parleremo della tensione attraverso gli iniettori un po 'sotto.

La migliore pulizia sarà uso coerente del metodo di pulizia chimica e ultrasonica... Quindi, nella prima fase, i depositi duri si trasformano in quelli morbidi e nella seconda vengono rimossi con l'aiuto di sostanze chimiche.

Ci sono anche speciali additivi da aggiungere al serbatoio del carburante... La loro funzione è quella di risciacquare gli iniettori quando il carburante con un detergente li attraversa.

Il periodo tra l'uso periodico di tali additivi è diverso e dipende dalla marca specifica dell'auto e dal carburante utilizzato. Tuttavia, è necessario comprendere che questo metodo è meno efficace di quelli descritti sopra. Ha senso usarlo quando si sostituiscono i filtri del carburante o periodicamente dopo diverse migliaia di chilometri. Puoi trovare ulteriori informazioni su come pulire un ugello con le tue mani qui.

Tensione iniettore

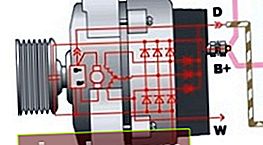

Soffermiamoci più in dettaglio sulla questione di quale tensione viene fornita agli iniettori del motore. Prima di tutto, devi capire che sono controllati da impulsi elettrici. Inoltre, "+" dalla batteria viene alimentato direttamente all'iniettore attraverso il fusibile, ma "-" controlla l'ECU. Cioè, in momenti diversi la tensione attraverso l'iniettore è costante. Tuttavia, se misurato con oscilloscopio (il multimetro in questo caso potrebbe non mostrare nulla, poiché gli impulsi sono di breve durata), quindi questo dispositivo mostrerà il valore medio. Dipenderà dalla frequenza con cui gli impulsi vengono inviati all'iniettore.

Grafici degli impulsi di tensione sugli iniettori

I grafici mostrati nella figura ci aiuteranno a rispondere alla domanda: quale tensione viene fornita all'iniettore. Più lunghi sono gli impulsi di tensione applicati all'iniettore, maggiore è la tensione di esercizio media. (la durata dell'impulso per la maggior parte delle macchine è compresa tra 1 e 15 ms). E vengono emessi impulsi lunghi a regimi operativi elevati. Di conseguenza, maggiori sono queste stesse velocità, maggiore sarà la tensione di esercizio media agli iniettori. Cioè, 12 V funzionanti vengono forniti agli iniettori (in effetti, un po 'meno a causa di una leggera caduta di tensione attraverso il transistor di controllo), tuttavia, in un impulso.

Alcuni proprietari di auto tentano di aprire l'iniettore semplicemente applicando corrente dalla batteria per pulirla. Deve essere capito che lo stress non può essere alimentato direttamente all'iniettore dalla batteria, poiché c'è il rischio che fallisca (il suo avvolgimento si brucia). Un impulso viene fornito al dispositivo tramite un interruttore a transistor. Agisce per un breve periodo, poiché l'avvolgimento nell'ugello si riscalda rapidamente e può semplicemente bruciarsi. Nel processo di funzionamento del motore, il tempo di apertura è controllato dall'ECU e il suo raffreddamento naturale, sebbene insignificante, viene effettuato dal carburante in ingresso.

Come accennato in precedenza, le case automobilistiche utilizzano iniettori con diverse tensioni di funzionamento. Pertanto, la soluzione ideale sarebbe guardare queste informazioni in formato manuale dell'auto o sul sito Web del produttore. Se non riesci a trovare questa informazione, la selezione della tensione per l'apertura dell'iniettore deve essere affrontata con attenzione.

In pratica, gli automobilisti esperti consigliano di utilizzare un supporto speciale per aprire l'iniettore.Tuttavia, puoi cavartela con dispositivi più semplici. Ad esempio, acquista un alimentatore cinese con una tensione di uscita regolabile entro 3 ... 12 V (di solito a passi di 1,5 V). Lo schema di collegamento deve necessariamente avere un pulsante senza una posizione stabile (ad esempio da un campanello dell'appartamento). Per aprire l'iniettore, applicare prima la tensione più piccola, aumentandola se l'iniettore non si è aperto.

Se hai iniettori a bassa resistenza, puoi aprirli letteralmente per una frazione di secondo. Gli ugelli ad alta resistenza possono essere tenuti aperti più a lungo - 2 ... 3 secondi.Puoi anche usare una batteria per cacciavite. Dopo averlo smontato, vedrai le cosiddette "banche" - piccole batterie. Ognuno di essi produce una tensione di 1,2 V. Collegandoli in serie, è possibile ottenere la tensione richiesta per aprire l'iniettore.

Controllo iniettore

Come accennato in precedenza, gli iniettori sono controllati dalla centralina elettronica del veicolo (ECU). Sulla base delle informazioni provenienti da numerosi sensori, il suo processore decide quali impulsi applicare all'iniettore. La velocità del motore e la sua modalità di funzionamento dipendono da questo.

Quindi, i dati di input per il controller sono:

- posizione e velocità dell'albero motore;

- quantità di massa d'aria consumata dal motore;

- temperatura del refrigerante;

- posizione dell'acceleratore;

- contenuto di ossigeno nei gas di scarico (in presenza di un sistema di feedback);

- la presenza di detonazione nel motore;

- tensione nel circuito elettrico dell'auto;

- velocità della macchina;

- posizione dell'albero a camme;

- funzionamento del condizionatore d'aria;

- temperatura dell'aria in entrata;

- guida su strade sconnesse (con un sensore di strada dissestata).

Il programma integrato nel controller ECU consente di selezionare la modalità di funzionamento ottimale del motore per risparmiare carburante, selezionare la modalità di funzionamento nominale del motore e garantire un comodo funzionamento dell'auto.

Conclusione

Nonostante la semplicità del suo dispositivo, gli iniettori di carburante, se manutenuti in modo improprio, possono causare molti problemi al proprietario dell'auto. Quindi, se sono intasati, l'auto perderà le sue caratteristiche dinamiche, apparirà un consumo eccessivo di carburante e ci sarà una grande quantità di combustione nei gas di scarico. Pertanto, ti consigliamo di monitorare le condizioni degli iniettori di carburante del motore della tua auto e di pulirli periodicamente. Ricorda che i malfunzionamenti con queste parti essenzialmente banali ed economiche possono trasformarsi in problemi con parti più costose della tua auto.